Wir helfen Herstellern, ihre Produktion weiter zu verbessern, indem wir Betriebstechnologie (OT) und Informationstechnologie (IT) miteinander verknüpfen. Wir ermöglichen die Nutzung aller Betriebs- und Produktionsdaten im RAW- oder Edge-Format zur nahtlosen Integration in IT-Systeme (IT/OT-Konvergenz). Das tun wir gemeinsam mit Ihnen und unseren Partnern.

Diese Integration verbindet fortschrittliche IT-Komponenten wie Datenverarbeitung, Simulation, Analyse und Unternehmenssoftware mit OT, der Hardware und Software, die für die Entwicklung, Überwachung und Steuerung industrieller Prozesse eingesetzt werden. Durch die Verknüpfung dieser Bereiche können Unternehmen intelligentere, datengesteuerte Entscheidungen treffen und eine höhere betriebliche Effizienz erzielen. Dies schafft die Grundlage für intelligente Fabriken.

Validierung von Entscheidungen vor der Implementierung

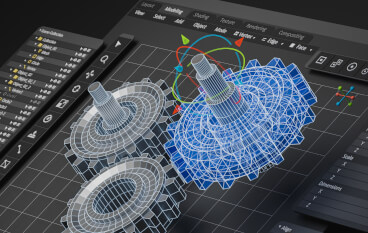

Digitale oder virtuelle Zwillinge sind für die IT/OT-Integration von entscheidender Bedeutung, denn sie dienen als virtuelle Darstellungen physischer Objekte, Prozesse oder Systeme. Mit unseren Partnern können Hersteller eine umfassende Lösung zur Simulation, Validierung und Optimierung von Produktionsprozessen entwickeln, bevor sie in physische Anlagen investieren.

Die vier Phasen der nahtlosen Integration

1. Konzeption einer flexiblen Produktionslinie

-

Optimieren Sie Anlagenlayouts und Geräteverhalten mit realistischen Simulationen.

-

Verwenden Sie offene Standards, die die vollständige Interoperabilität innerhalb einer Fabrik unterstützen, und profitieren Sie mit Sensoren und Geräten von Konnektivität in Echtzeit.

-

Analysieren Sie Daten in realistischen Szenarien.

2. Virtuelle Validierung der Linie

-

Testen Sie das Maschinenverhalten mit Sysmac Studio und virtuellen SPS von OMRON.

-

Sorgen Sie für reibungslose Abläufe mit frühzeitiger Erkennung von Fehlern und Engpässen.

-

Verwenden Sie verbundene Geräte und Protokolle, um realistische Szenarien zu simulieren.

3. Verwaltung von Betrieb und Wartung

-

Automatisieren Sie Aufgaben mit MES-Lösungen für die Überwachung der Produktion in Echtzeit.

-

Nutzen Sie Augmented Reality für effiziente Wartung und Fehlerbehebung.

4. Nutzung von Daten für die vorausschauende Wartung

-

Sammeln und analysieren Sie Felddaten über verbundene Geräte, um Probleme proaktiv zu erkennen und Ausfallzeiten zu reduzieren.

-

Implementieren Sie KI-basierte Erkenntnisse.

Vorteile der IT/OT-Konvergenz

- Höhere Effizienz: Planen, testen und optimieren Sie Produktionslinien mit Virtualisierung und 3D-Simulation.

- Weniger Ausfallzeiten: Identifizieren Sie Probleme, bevor sie auftreten – mit vorausschauender Analyse.

- Flexibilität: Nahtlose Integration von Automatisierung und Robotik zur Anpassung von Abläufen für flexible Fertigung.

- Nachhaltigkeit: Minimierung von Abfall und Energieverbrauch.

Entdecken Sie unser umfassendes Produktportfolio

Das umfassende Produktportfolio von OMRON verbindet nahtlos jede Stufe der IT/OT-Integration, um intelligente Fertigung zum Leben zu erwecken. Unsere fortschrittlichen Bildverarbeitungssysteme, Inspektionslösungen und Sensoren generieren präzise Echtzeitdaten, während unsere intelligenten Controller diese Daten verarbeiten und damit arbeiten. Robotik, Frequenzumrichter und andere Bewegungslösungen setzen Daten in Aktion um. Zudem bieten unsere Sicherheitstechnologien die Zuverlässigkeit und den Schutz, die für einen reibungslosen Betrieb erforderlich sind.

Mit OMRON und unseren Partnern lassen sich die digitalen und physischen Welten Ihrer Fabrik in ein vernetztes System integrieren, sodass Sie intelligentere Entscheidungen treffen, Kosten und Risiken senken und Innovationen vorantreiben können.

Kundenreferenzen und ähnliche Artikel:

Virtual Twins in der Automobilbranche: Innovationsschub für die Brennstoffzellenproduktion

Drei Unternehmen, ein gemeinsames Ziel: OMRON, Dassault Systèmes und die VAF GmbH nutzen Virtual Twins für eine flexiblere und nachhaltigere Produktion.

Digitalisierung in der Automotive-Branche: Sieben Tipps für eine smarte Produktion

2. November 2022 Environmental Mobility erfordert Umdenken bei Digitalisierung und Intralogistik. Technologiepartnerschaften helfen, effizienter zu werden.

So gelingt der erfolgreiche Start in digitale Fertigungsabläufe

12. November 2024 Der Aufbau und die Entwicklung einer digitalen Fertigungsstätte hören nie ganz auf. Digitale Produktion ist ein Werkzeug, das Unternehmen die Flexibilität an die Hand gibt, die sie benötigen, um bestmöglich auf Marktveränderungen zu reagieren. Egal, ob es dabei um angestrebte Innovationen oder Kosteneinsparungen geht und egal, ob das Unternehmen in der Lebensmittel-, Körperpflege-, Pharma- oder Automobilbranche tätig ist.