Unser Werk in Shanghai, China

Produktionsstätte mit ca. 23.000 verschiedenen Produkten, die den Veränderungen auf dem chinesischen Markt gerecht werden, angetrieben durch intensive Digitalisierung und Autonomie.

Unser Werk in Shanghai ist ein Entwicklungs- und Produktionsstandort, der die Grundlage für unser Fabrikautomatisierungsgeschäft (FA) in China bildet. Wir fertigen dort mit äußerst hoher Produktvielfalt und geringen Stückzahlen (Ultra-High-Mix Low-Volume) nicht weniger als 23.000 verschiedene Produkte, darunter SPS, Sensoren, Temperaturregler, Netzteile, Servoantriebe und Roboter. Das Werk nimmt schwierige Herausforderungen in der Fertigung an, um die große Bandbreite an FA-Produkten, die vom chinesischen Markt nachgefragt werden, schnell und stabil zu liefern. Zugleich festigen wir damit unsere Position als zuverlässiger Hersteller von Steuergeräten.

Unser Werk in Shanghai praktiziert und demonstriert die wertschöpfende Fertigung von OMRON, selbst unter den sich ständig ändernden Bedingungen in der Lieferkette. Da Qualität an oberster Stelle steht, verbessert es durch Erfassung und Analyse von Daten aus den digitalisierten Produktionslinien fortlaufend die Produktivität und Qualität. Durch die Kombination von LCIA-Anlagen (Low Cost Intelligent Automation), die eine kostengünstige Autonomie durch die Konzentration auf ausgewählte Punkte ermöglichen, mit voll automatisierten Anlagen ermöglicht der Standort eine optimierte Zusammenarbeit zwischen Mensch und Maschine, um eine Produktionslinie zu schaffen, die sowohl die Produktivität als auch die Qualität verbessern kann.

Verbesserung von Produktivität und Qualität in der Produktion durch Zusammenarbeit von Mensch und Maschine

Erkennung und Beseitigung von Qualitätsrisiken durch ständige Überwachung der Produktionslinie und der Lieferkette.

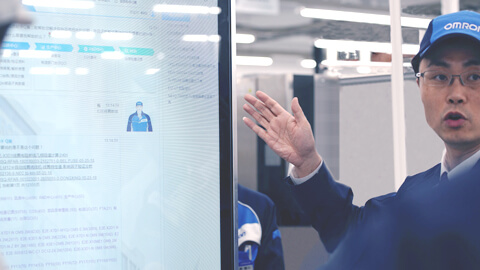

Das Management der Produktionslinie mit CLCS ermöglicht es uns, die 4M-Zustände (Maschinen, Arbeitskräfte, Methoden und Material) der Teilelieferanten und die Ergebnisse der im Laufe der Fertigung durchgeführten Inspektionen, die durch IoT-Technologien gewonnen werden, pro Los zu verfolgen. Diese Informationen werden verwendet, um Risikofaktoren zu visualisieren, die die Qualität oder Produktivität beeinträchtigen können. Wir nutzen auch die statistische Prozesskontrolle (SPC) unseres Produktionssystems, um Anzeichen einer Qualitätsverschlechterung innerhalb des Produktionsprozesses zu erkennen, damit wir Qualitätsrisiken erkennen und proaktiv dagegen vorgehen können.

Darüber hinaus erfassen wir alle relevanten (4M-)Daten aus der Produktionslinie, um optimale Qualitätsprüfungen zu ermöglichen, und setzen KI-Systeme ein, die Know-how zur Qualitätsverbesserung beinhalten, damit die Mitarbeiter vor Ort schnelle und geeignete Maßnahmen zur Qualitätsverbesserung ergreifen können.

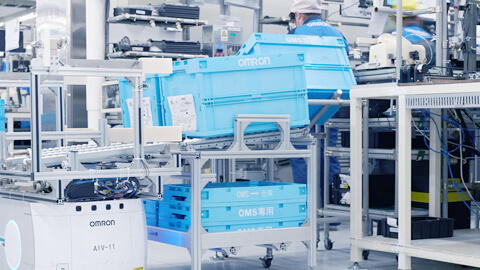

Verkürzung der Vorlaufzeit in der zellularen Fertigung um 2 Stunden durch automatisierten Transport

Produktivitätssteigerung durch Zusammenarbeit von Mensch und Maschine und Verkürzung der Abschreibung auf ein bis zwei Jahre

Ermöglichung einer stabilen und hochpräzisen Bewertung durch die Autonomie von Sensorüberprüfungen, die vorher von Mitarbeitern durchgeführt wurden

Gewährleistung einer sicheren Produktion durch fortschrittliche Zusammenarbeit zwischen Mensch und Maschine

Aufgrund des geringeren Produktvolumens pro Auftrag und der entsprechend kürzeren Fertigungsdauer mit autonomisierten Geräten ist High-Mix Low-Volume-Produktion tendenziell inkompatibel mit kontinuierlicher Fertigung. Deshalb sind die Investitionsrenditen gering, wenn in solchen Szenarien Autonomisierungsmethoden angewandt werden, die eigentlich für herkömmliche kontinuierliche Fertigung gedacht sind.

Unser Werk in Shanghai verfügt über vielseitige kollaborative Roboter, die mit Menschen zusammenarbeiten und je nach Bedarf zwischen mehreren Anlagen ausgetauscht werden können. Dadurch lässt sich selbst dann ein hohes Produktivitätsniveau aufrechterhalten, wenn die Linienkonfiguration für ein anderes Produkt geändert wird. Die Bildgebungssysteme dieser Roboter übernehmen selbstständig Positionierung und Korrekturen bei einer solchen Neuplatzierung. Somit können Betriebsabläufe ohne Zuhilfenahme des menschlichen Auges an den neuen Prozess und an die Bedingungen der jeweiligen Geräte angepasst werden. Und das Beste: Diese Konfiguration lässt sich ganz einfach per Tastendruck durchführen

Unser Werk in Schanghai

Unsere globalen Produktionsanlagen

Strategischer Einsatz von i-Automation! für ein zukunftssicheres Unternehmen

weiter