Bereit für den Wandel: So entschlüsseln Firmen den Code effizienter und flexibler Fertigungsabläufe

Veröffentlicht am 30. Januar 2024 in Flexible Manufacturing

Der Markt für Waren des täglichen Bedarfs – auch als Fast-Moving Consumer Goods (FMCG) bekannt – ist einem tiefgreifenden Wandel unterworfen. Entwicklungen wie sich stetig ändernde Verbraucherwünsche, ein gesteigertes Gesundheitsbewusstsein, persönliche Vorlieben, vegane oder vegetarische Ernährung, ethische Bedenken oder Nachhaltigkeit sorgen dafür, dass die Liste an Herausforderungen für Unternehmen der Branche immer länger wird. Experten prognostizieren, dass sich die FMCG-Branche in den kommenden 10 Jahren stärker verändern wird als in den vorherigen 50 Jahren. Um den Trends gerecht zu werden, sind angepasste Produktions- und Lieferketten gefragt. Standorte für die Herstellung und Fertigung derartiger Waren werden künftig vermehrt aus kleineren, intelligenteren Anlagen mit autonomer Warenbewegung und vernetzten Systemen bestehen.

Egal ob als Standalone-System oder vernetzt: Maschinen müssen künftig flexibler als je zuvor sein, um die rechtzeitige Bereitstellung geeigneter Materialien oder Verpackungen zu gewährleisten. Produktionsabläufe müssen flexibler werden und zunehmend einzelhandelsfertige Artikel mit hohem Mischungsgrad und geringem Volumen (High-Mix-Low-Volume) ohne Rückrufe zur Verfügung stellen. Doch wie lässt sich das kostengünstig, effizient und schnell in die Wege leiten? Wie lässt sich der Return on Investment (ROI) beschleunigen? Es lohnt sich, Fragen wie diese vermehrt in den Fokus zu rücken und drei Ebenen zu betrachten.

Dreistufiger Fertigungsworkflow

Um die optimale Lösung zu erreichen, müssen verschiedene Faktoren berücksichtigt werden. Ein praktischer Ansatz, wie ihn OMRON verfolgt, konzentriert sich auf die Optimierung von Prozessen zur Minimierung von Störungen. Dabei wird der Arbeitsablauf in drei funktionale Ebenen unterteilt.

Level 1 – Für die Maschine

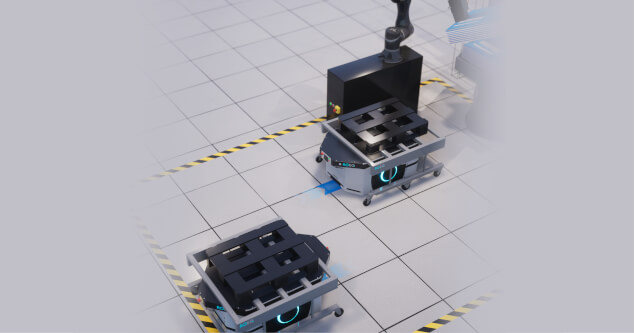

Bevor es um die Ebene von Produktionslinie und Maschine geht, müssen Entscheider im FMCG-Umfeld bereits im Vorfeld möglichst flexible Abläufe schaffen. Dies kann etwa durch Just-in-Time-Lieferungen von Verbrauchsmaterialien, einen optimierten Transport von Waren, Kisten oder Paletten und ein gutes Management von Halbprodukten, Abfall, Ausschuss und nicht verwendeten Verbrauchsmaterialien geschehen. Oberstes Ziel ist es, die Lagerung von Verbrauchsmaterialien und Halbprodukten in der Fertigung zu vermeiden.

Level 2 – An der Maschine

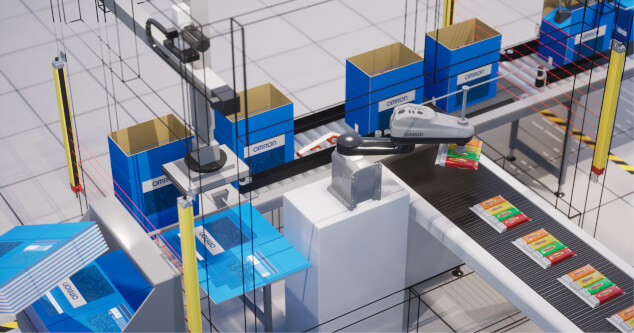

Auf der Maschinenebene verlagert sich der Fokus auf die Automatisierung der Materialprüfung und -zuführung. Manuelle Zuführung wird automatisiert. Hierdurch lässt sich die Qualitätssicherung von Verpackungsmaterialien optimieren und Verpackungsintegrität gewährleisten.

Level 3 – In der Maschine

In der Maschine sollten alle Funktionen wie Maschinensteuerung, Bewegung, Robotik, Sensorik, Bildgebung (Vision) und Sicherheit automatisch aufeinander abgestimmt sein. So lässt sich sicherstellen, dass Aufgaben wie das Füllen, Verschließen, Beladen, Versiegeln und Etikettieren so schnell wie möglich ausgeführt werden, was die Gesamteffizienz erhöht.

Die Vorteile

Die Automatisierung von Produktionsabläufen für eine flexible Fertigung bietet zahlreiche Vorteile, darunter:

- Schnellere Produktwechsel beschleunigen Anpassungen und Änderungen der Produktionslinien, was die Umrüstzeit verkürzt und die Leistung optimiert.

- Verbesserte Nachverfolgung und Analyse liefern wertvolle Erkenntnisse zur kontinuierlichen Verbesserung und Optimierung der Arbeitsabläufe.

- Durch die Konzentration auf wertschöpfende Aufgaben und mehr strategische und kreative Arbeit lässt sich die Mitarbeiterzufriedenheit steigern.

Wer als Unternehmen auf die Vorteile automatisierter Flexibilität setzt, kann seine betriebliche Effizienz steigern, Kosten sparen, Produktinnovationen vorantreiben und Wettbewerbsfähigkeit am Markt verbessern.

Make it FlexibleVollständigen Artikel herunterladen